影響起重機(jī)鍛造車輪鍛件質(zhì)量的原因有哪些?

2023-05-10 09:39:41

admin

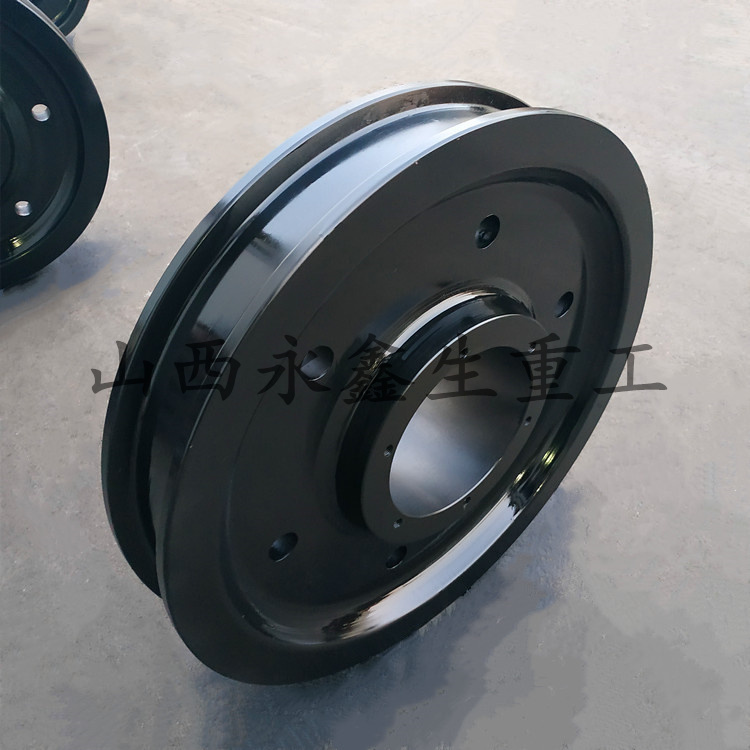

鍛造車輪是鍛件的一種,一般具有較好的綜合性能,硬度、耐磨性、抗沖擊能力等都比較高,多使用于橋式起重機(jī)、門式起重機(jī)等機(jī)械。影響鍛造車輪鍛件質(zhì)量的原因有兩種,分別是原材料和鍛造工藝過程。

原材料對鍛造車輪鍛件質(zhì)量的影響

原材料的良好質(zhì)量是保證鍛造車輪鍛件質(zhì)量的先決條件,如果原材料存在缺陷,將影響鍛造車輪鍛件的成形過程及鍛造車輪件的成品質(zhì)量。如原材料的化學(xué)元素超出規(guī)定的范圍或雜質(zhì)元素含量過髙,對鍛造車輪鍛件的成形和質(zhì)量都會(huì)帶來較大的影響,例如:S、B、Cu、Sn等元素易形成低熔點(diǎn)相,使鍛造車輪鍛件易出現(xiàn)熱脆。為了獲得本質(zhì)細(xì)晶粒鋼,鋼中殘余鋁含量需控制在一定范圍內(nèi)。含鋁量過少,起不到控制晶粒大的作用,常易使鍛造車輪的本質(zhì)晶粒度不合格;含鋁量過多,壓力加工時(shí)在形成纖維組織的條件下易形成木紋狀斷口、撕痕狀斷口等。

又如,在奧氏體不銹鋼中,Ni、Si、Al、Mo的含量越多,則鐵素體相越多,鍛造時(shí)越易形成帶狀裂紋,并使鍛造車輪帶有磁性。如原材料內(nèi)存在縮管殘余、皮下起泡、嚴(yán)重碳化物偏析、粗大的非金屬夾雜物(夾渣)等缺陷,鍛造時(shí)易使鍛造車輪產(chǎn)生裂紋。原材料內(nèi)的樹枝狀晶、嚴(yán)重疏松、非金屬夾雜物、白點(diǎn)、氧化膜、偏析帶及異金屬混入等缺陷,易引起鍛造車輪鍛件性能下降。原材料的表面裂紋、折疊、結(jié)疤、粗晶環(huán)等易造成鍛造車輪鍛件的表面裂紋。

鍛造工藝過程對鍛造車輪鍛件質(zhì)量的影響

鍛造工藝過程一般由以下工序組成,即下料、加熱、成形、鍛后冷卻、酸洗及鍛后熱處理。鍛造過程中如果工藝不當(dāng)將可能產(chǎn)生一系列的鍛件缺陷。下面是影響較大的幾種工藝。

1、鍛造車輪加熱工藝,包括裝爐溫度、加熱溫度、加熱速度、保溫時(shí)間、爐氣成分等過程中如果加熱不當(dāng),例如加熱溫度過髙和加熱時(shí)間過慢,將會(huì)引起脫碳、過熱、過燒等缺陷。對于斷面尺寸大及導(dǎo)熱性差、塑性低的坯料,若加熱速度太快,保溫時(shí)間太短,往往使溫度分布不均勻,引起熱應(yīng)力,并使坯料發(fā)生開裂。

2、鍛造車輪成形工藝,包括變形方式、變形程度、變形溫度、變形速度、應(yīng)力狀態(tài)、工模具的情況和潤滑條件等,如果成形工藝不當(dāng),將可能引起粗大晶粒、晶粒不均、各種裂紋、折迭、 穿流、渦流、鑄態(tài)組織殘留等。鍛后冷卻過程中,如果工藝不當(dāng)可能引起冷卻裂紋、白點(diǎn)、網(wǎng)狀碳化物等。

3、鍛造車輪清理工藝,屬于較容易忽略的一層。在鍛造過程中,鋼鐵表面會(huì)在高溫下而發(fā)生氧化作用產(chǎn)生很多的氧化皮等腐蝕產(chǎn)物。這些氧化皮處理不干凈,氧化皮使鍛件表面粗糙,氧化皮具有較高的硬度,鍛造時(shí)不但增加了變形能量的消耗,而且會(huì)加速鍛模的磨損,降低使用壽命。所以就需要有一個(gè)清理工藝,來將這些。目前常用的方法是采用高壓水除磷原理去除坯料表面氧化皮。

以上就是對這篇文章的介紹,希望對大家有所幫助。選擇永鑫生,選擇品質(zhì)!

我們只做好鍛件 不銹鋼鍛件www.xefy.cn

文章原創(chuàng)如需轉(zhuǎn)載請注明永鑫生鍛造廠提供!